在进行非最终灭菌产品的过滤除菌操作时,必须遵循以下严格要求:首先,任何一款可进行最终灭菌处理的药品都不得将其生产过程中的过滤除菌环节替代掉最终的灭菌步骤。如果某些药品无法在它们最终包装容器中实现灭菌,那么它们可以通过使用0.22微米(或更小)孔径的过滤器,将药液先行转移到已经经过预先滅菌处理的容器中。值得注意的是,这种过滤除菌技术并不能完全排除病毒和其他微生物,因此通常会采用热处理方法来补充这一不足。

此外,在执行过滤除菌工艺时,还应采取措施降低风险。建议在最后一步之前安装一个额外被彻底滅菌后的同型号过滤器,再次对药液进行过滤,并确保最后使用的这个過濾器尽可能地靠近灌装点。这有助于减少污染风险。

当使用完毕后,每个過濾器都必须立即接受检查以验证其完整性,并记录下结果。常用的检查方法包括起泡试验、扩散流试验以及压力保持试验等。

另外,对于整个過濾除菌工艺来说,都需要经过验证。在这项验证过程中,我们需要确定一次性的最大输送量,以及两侧壓力的变化情况。一旦发现任何异常,比如超出正常时间或压力的偏离,都应该予以详细记录,并对此展开调查,最终结果也应记入批次日志中。

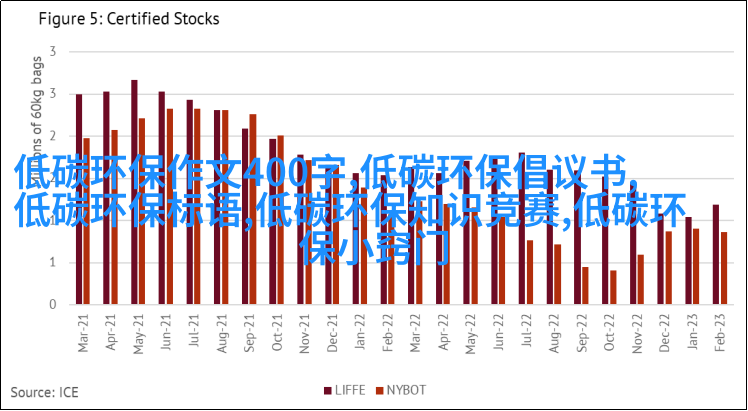

至于同一规格和型号の過濾機械,其有效工作周期也需经过测试,一般不超过一天内。此外,图一展示了生物制剂领域中的過濾工艺流程;图二则是关于大小输液系統(LVPSVP)的展示;而图三则显示了API原料藥物製造過程中的分離技術。