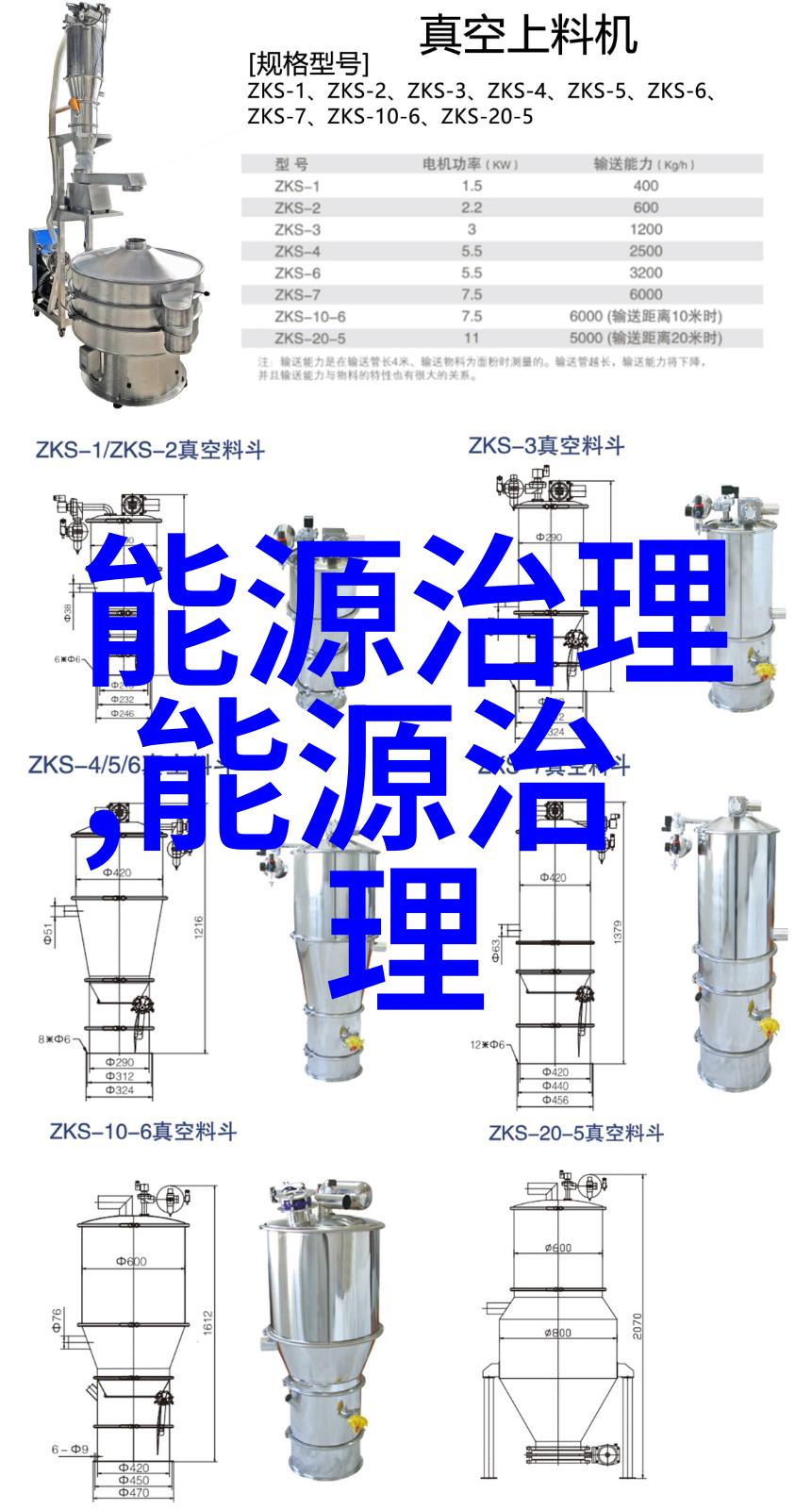

抽吸净化:揭秘真空滤油机的精确工作流程

在工业生产中,机械设备的维护和保养至关重要。尤其是那些需要长时间运转且环境恶劣的机械,如发动机、齿轮箱等,它们使用的润滑油往往会积累杂质,这些杂质不仅会影响润滑效果,还可能导致设备损坏。为了解决这一问题,真空滤油机应运而生,其工作原理及流程是保证设备正常运行的关键。

真空滤油机工作原理及流程

第一步:连接与启动

用户首先将含有污染物的大量润滑液通过管道导入到真空滤油机内。在此过程中,一端通常被称为“进口”或“入口”,另一端则为“出口”。当所有连接完毕后,操作人员启动真vacuum调节器,将系统处于真空状态。

第二步:脱气和过滤

随着系统进入真实时刻,大量压缩气体开始从进口向外排出,同时伴随着大量污染物如金属碎片、水分等被吸入到系统内部。这一阶段,由于高效率的过滤网,可以有效地去除大部分颗粒物和悬浮固体。

第三步:进一步净化

经过初次过滤后的液体接近了更细小孔径的第二层过滤网。在这个环节,大多数微小颗粒也被捕获并隔离出来,使得最终得到的是几乎无污染且干净透明的地面材料。

第四步:回收利用

经过严格筛选后的清洁液体现在可以重新注入到发动机或者其他需要使用这些 润滑剂的地方,从而实现资源循环再利用,减少浪费,同时提高整体能源效率。此外,该过程还可用来检测液体中的残留杂质,以便进行定期检修和调整设备性能。

案例分析

案例1:

在一家大型石油公司,有一个用于深井钻探作业的小型柴油发动机,每天需投放几百升润滑剂。但由于长时间暴露在极端环境下,加上日常使用造成了大量灰尘进入传统湿式或干式涂抹方法所不能彻底去除的问题。通过安装并配置了一台专门设计用于处理这种特殊情况下的true vacuum oil filter system之后,他们发现能有效降低磨损速率,并延长了柴油发动机寿命。

案例2:

在某制造厂有一条加工线上的齿轮箱因为频繁出现故障,其中一个主要原因就是由于未经处理就直接注入新的冷却介质(例如水)导致了密封圈破裂。实施改进措施之一是在该工位前后安装了具有true vacuum功能的一种oil filter device。这使得任何可能存在于冷却介质中的泄漏性化学品都能够被捕捉并消除,最终显著减少了故障发生概率。

结语:

通过以上描述,我们可以看出,在工业应用中,了解如何正确设置和维护true vacuum oil filtration system对于确保机械组件持续健康运行至关重要。此外,对于那些涉及复杂环境条件下运行的情形,更换新型研制出的高效能渗透膜与提升技术将进一步增强其净化能力,为企业提供更加稳定的生产基础。