在进行非最终灭菌产品的过滤除菌操作时,必须遵循以下规则:首先,不得将需要最终灭菌的药品替换为过滤除菌工艺。对于无法在最终包装容器中进行灭菌的药品,可以使用0.22微米或更小、相同或更高效率的过滤器,将药液通过它来达到预先灭菌的容器。如果单个过滤除去病毒和支原体仍然存在不足之处,可结合热处理方法来弥补这一缺陷。

其次,在采取措施降低过滤除菌过程中的风险时,应当考虑安装至少两层已经被灭菌了的过滤设备以再次过滤药液,最终用于灌装前的过滤器应尽可能地靠近灌装点。

当一套用于避免细微颗粒物质进入生产流程中的设备完成工作后,它们必须立刻接受检查,以确保它们完好无损,并且记录下这些检查结果。常见的手段包括起泡点试验、扩散流试验或者压力保持试验等。

此外,所有涉及到清洁和保护生物制品不受污染的過濾工藝都必须经过验证。在这个验证过程中,我们需要确定用一个固定的时间量和同样的条件对大量数量的药剂进行处理,同时监控并记录从两侧传递给每个处理环节所需压力的变化。任何与正常标准有显著差异的情况,都应该被记载下来,并且会作为批次生产记录的一部分,对其原因进行彻底调查。

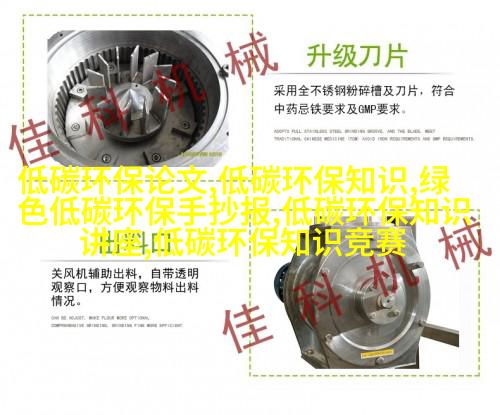

最后,每种规格型号上的使用寿命也应该经过测试,一般来说,不应超过一天内连续使用同一类型和尺寸大小的大理石孔口径(LVPSVP)装置。此外,还展示了API原料药处理后的状态,以及其他相关图像,如生物制药行业中的真空悬浮技术应用示意图(图一)、大理石孔口径(LVPSVP)系统示例图(二)以及API原料加工过程中使用的大理石孔口径系统示例图(三)。