摘 要:钢铁企业低温循环水余热资源丰富,但利用率低,而热泵技术在这方面具有很大潜力。本文介绍了高效热泵技术的特点及回收循环水余热的亮点,阐述了寒冷地区采用高效热泵技术回收工业循环水余热在供暖中的应用及效果,具有行业引领的积极作用,经济效益及环保效应巨大。

关键词:循环水余热、高效热泵技术、节能

1 前言

2017年我国钢铁工业余热资源总量为8.44GJ/t钢,占吨钢可比能耗的37%。钢铁工业冷却水携带的显热为1.24GJ/t钢,占余热资源总量15%。目前大部分企业采用敞开式循环冷却水系统冷却,水温大约在15-35℃,循环水的余热回收率非常低仅为1.9%左右,存在的大量低温余热白白浪费;北方地区冬季采暖一般采用蒸汽或蒸汽换热水两种形式,存在蒸汽压力和热损失较大浪费问题。目前高效热泵回收循环水余热技术应用于冶金企业冬季供暖的较少,这项技术不仅能大幅度提高一次能源利用效率,而且具有污染物零排放的特点。因此,高效热泵节能技术的开发与应用,无论是对于北方地区的冬季供暖,还是工业的中低温余热利用都意义重大。

2 热泵技术的分类及应用

2.1 热泵技术的分类

热泵技术是基于逆卡诺循环原理实现的。按照驱动力的不同,热泵可以分为压缩式热泵和吸收式热泵。压缩式热泵主要由蒸发器、压缩机、冷凝器和膨胀阀组成,通过让工质不断完成蒸发(吸收热量)—压缩—冷凝(放出热量)—节流—再蒸发的热力循环过程,将低温热源的热量传递给热用户。吸收式热泵主要由再生器、吸收器、冷凝器、蒸发器、溶液热交换器等组成,是利用两种沸点不同的物质组成的溶液的气液平衡特性来工作的[1]。

根据热泵的热源介质来分,可分为空气源热泵和水源热泵等:空气源热泵是以空气为热源,因空气对热泵系统中的换热设备无腐蚀,理论上可在任何地区(寒冷地区可在回水管加补热器等)都可运用,因此是目前热泵技术应用最多的装置;水源热泵是以热水为热源,因水源热泵的热源温度一般为15~35℃,全年基本稳定,其制热和制冷系数可达3.5-4.5,与传统的空气源热泵相比,要高出30%左右[2]。

2.2 热泵技术的应用

近年来水源热泵技术在我国取得了较快的发展,市场也日趋活跃,低温循环水余热的低品位热源可为水源热泵机组利用,大型高能效热泵机组技术成为关键,前景广阔。本文主要就大型、高效离心式水源热泵技术回收循环水余热的应用进行实例分析。

3 循环水与热泵技术结合的亮点

目前热泵在城市现实生活中的应用热源多为地下水等低位热能,换热后的供暖水温在50℃左右,对于寒冷地区很难保证供暖。需要与低温热源结合,达到满足寒冷地区对供暖热水温度的需求[3]。循环水结合热泵技术供暖的亮点。

3.1 消除热泵技术的局限

热泵不用吸地下水,避免了受地下水资源和含沙量的影响,同时不需要为管路和热泵的安置打很深的竖井,节省了初始投资。由于循环水具有非常好的品质和连续性,闭式循环运行稳定。

由于循环水比较清洁,无腐蚀问题,不易导致传热效果恶化;热泵如果需要清洁,也比较容易做到[1]。

3.2 解决循环水站运行存在的问题

利用循环水中的余热,降低了循环水站蒸发量,即向大气排放的热量,减小了温室效应。

降低循环水进水温度,循环水温度不需再经过冷却水塔或冷却器冷却,直接送到循环水系统中,节约循环水泵的电能。

3.3 克服原有蒸汽供暖系统的热损失

原采暖系统的蒸汽管网长、保温效果不好;同时原有的蒸汽-热水换热如管壳换热器、板式换热器等设备老化,效率过低,导致原有系统热损失率较大,采用热泵技术完全克服了原有供暖系统热损失。

4 高效热泵的技术特点

热泵机组性能的提高可通过提高制热系统各部件的性能来实现,也可以通过改善系统循环来实现。COP是指制热性能指数(英文Coefficiency of Performance缩写),即制热量与输入功率的比率。即如何用低输入功率,产生高热制热量,是提高COP性能指数的关键。目前热泵的制热性能指数COP一般为3.5-4.5,采用高效热泵及优化运行参数可提高COP性能指数30%以上。

4.1 高效离心双级压缩补气增焓热泵技术

采用带经济器的二级压缩循环能较大幅度提高制热量,而功耗增加较少,因此系统性能明显改善,节能效果显著。经济器前节流的准二级压缩循环系统流程及压焓图如图1。压缩机排出的高温高压制冷剂蒸气进入冷凝器放热,然后通过一次节流后进入经济器闪蒸,产生的中压蒸气进入中间补气孔,剩余态工质再经节流降压后进入蒸发器,在蒸发器内吸热气化后被压缩机吸气口吸人,被压缩到一定压力后,与中间补气口吸入的制冷剂混合,再进一步压缩后排出压缩机,完成一个循环[4]。

双级压缩补气循环为最优选择,制冷时可提高系统循环效率5%;制热时,可提升循环效率约8%,能效高,更稳定,见图2。

图1 双级压缩补气增焓系统 图2 系统循环P-h

4.2 压缩机全工况气动设计技术

传统的压缩机设计方法根据额定工况点进行设计,高效离心式热泵针对75%工况点进行设计,然后向50%、100%工况拓展。压缩机还设计了新型的三元全长叶片闭式叶轮、低稠度叶片扩压器360°环形补气口等气动零部件。在常规运行范围内,压缩机绝热效率可达85%以上 [5]。

4.3 减少传热温差技术

传热温差是导致实际热泵循环偏离理想逆卡诺循环的—个重要因素。从公式(17)№o可看出传热温差越大,不可逆损失越大,偏离理想循环的程度也就越大:En=∫12dQ (T1-T2)/ (T1T2)× Ta当对数平均温差每降低l℃,换热器的不可逆程度减少0.01l。因此要选择合适的传热温差,使蒸发温度不能过低,冷凝温度不能过高,从而提高系统性能指数 [4]。

5 高效热泵技术回收工业循环水低温余热在供暖中应用

以某钢厂地区采暖为例,应用一种高效离心热泵技术,将钢铁企业低温余热循环水资源利用,替代原有的蒸汽供暖;同时在采暖系统运行中优化热泵运行参数,提高能效指数COP指数在5.5以上。

5.1 热泵技术回收循环水系统余热的方案

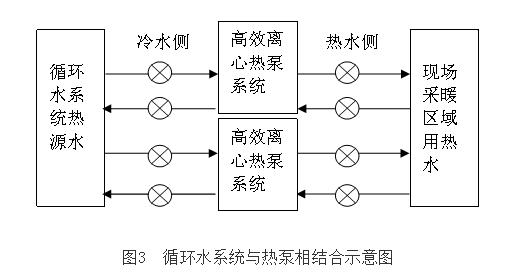

轧钢厂循环水经过切换阀到热泵系统,通过热泵的蒸发器将循环水内的热量提取出来,输送到冷凝器,在冷凝器内把热量传递给供暖热网系统,实现循环水系统与高效热泵技术相结合的供暖方式。生成的采暖热水由热水泵经厂区热水管网送至各采暖热用户,如图3所示。

5.2 优化热泵系统的运行

5.2.1优化热泵热水温差,提高COP性能指数

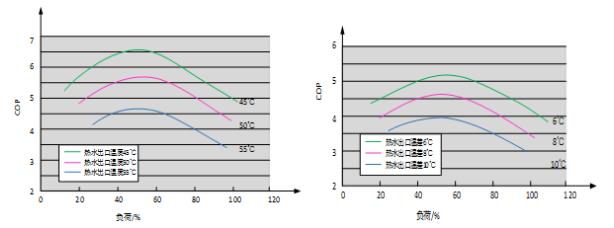

离心式热泵机组在运行过程中,热水循环流量固定,机组的制热量调节采用热水的温差来实现。通过优化热泵热水温差控制,提高COP性能指数。供热负荷按实际需求Qs,热水流量m,计算得出供回水温差。计算公式: Qs=m×c×(t1-t2)= m×c×△t,其中c比热容KJ/Kg℃,△t为供回水温差,此温差按5-7℃为热泵机组运行最优温差。随着出口热水温差增加,COP性能指数降低(见图4)。

5.2.2 优化热泵热水出口温度,提高COP性能指数

降低供出热水温度。现有热泵机组为双级压缩系统,在采暖初期和末期,系统供出热水温度按40-45℃控制,所需热负荷降低,优化控制出口水温参数,将热泵双级压缩优化控制为一级压缩,降低热泵系统的耗电量,满足现场的热负荷需求,热泵性能指数COP提高(见图5)。

图4 热水温差性能曲线 图5 热水出口温度性能曲线

5.2.3 COP性能指数实际运行分析

COP= Qs/P Qs供热热负荷 P系统耗电量(按表计量),以下数据为采暖期按4个月的平均值。Qs=m×c×(t1- t2),其中M为供出热水量,c比热容KJ/Kg℃,t1、t2为供水及回水温度℃。系统电量P为热泵系统总的耗电量,按表计量 Qs= m ×c×(t1- t2)=31974.3MJ P=5778MJ COP=Qs/P=5.53 通过以上优化运行,COP性能指数与传统的指数4.0比较,提升38.25%以上。

6 运行效果及效益分析

6.1 运行效果及经济效益

项目实施后,采暖全部由热泵系统供出,供暖温度达到设计55℃要求,原用蒸汽全部停用,实现替代蒸汽采暖的目标,同时减少循环水的蒸发量及二氧化碳、氮氧化物的排放量,具有显著的经济效益和环保效益。

节约蒸汽62.25t/h,采暖期按4个月(2880h)计算,年节约蒸汽523497.6GJ,蒸汽价格按45元/GJ计算,年节约蒸汽蒸汽效益2355.7万元。热泵供暖系统年耗电量462万度,消耗资金249.5万元,扣除年维护费用和年折旧费用241万元,年节约资金1865万元,项目的投资回收期为1.2年。

6.2 节能效益及环保效益

该项目年节标蒸汽523497.6GJ,折算的年节能量为17862吨标准煤。

按每燃烧一吨标煤排放二氧化碳约2.6 t、二氧化硫约24 kg、氮氧化物约7kg计算,每年可减排二氧化碳46441t、二氧化硫约430t、氮氧化物126t,大大改善了周围的生活环境。

7 结论

回收循环水余热的高效热泵用于北方的供热方式能较好地实现能量的梯级利用,节能效果显著;同时可减少循环水的蒸发损失以及对环境造成的热污染,具有良好的热力性能和社会效益。优化热泵运行参数,使热泵COP性能指数达到5.5以上,为国内领先水平,具有向同行业低温余热回收技术推广价值。